Problematika strojnej prípravy presných zvarových plôch na dieloch, rezaných na CNC strojoch, je dlhodobou prioritou slovenského výrobcu CNC rezacích strojov MicroStep. Rezanie pod uhlom tvorí neoddeliteľnú súčasť výskumno-vývojového programu firmy už takmer 20 rokov a je najvýznamnejšou aplikáciou, vďaka ktorej firma získala popredné miesto medzi svetovými dodávateľmi strojov. MicroStep postupne uviedol na trh úkosové hlavy na rezanie plazmou (v r. 2000), vodným lúčom (2001) a laserom (2015) a tiež technológiu kyslíkového trojhoráku (2007), ktorý slúži na vytváranie rezov typu „K“ trojicou kyslíkových plameňov, má však geometrické obmedzenia, ktoré neumožňujú rezanie niektorých typov kontúr, požadovaných v strojárskej výrobe. V roku 2018 prišiel MicroStep s novinkou, ktorá dopĺňa produktové portfólio firmy v rezaní pod uhlom o možnosť presného úkosového rezania veľkých hrúbok materiálu kyslíkovým plameňom takmer bez obmedzenia tvaru reznej kontúry – tzv. kyslíkový rotátor (obr. 1).

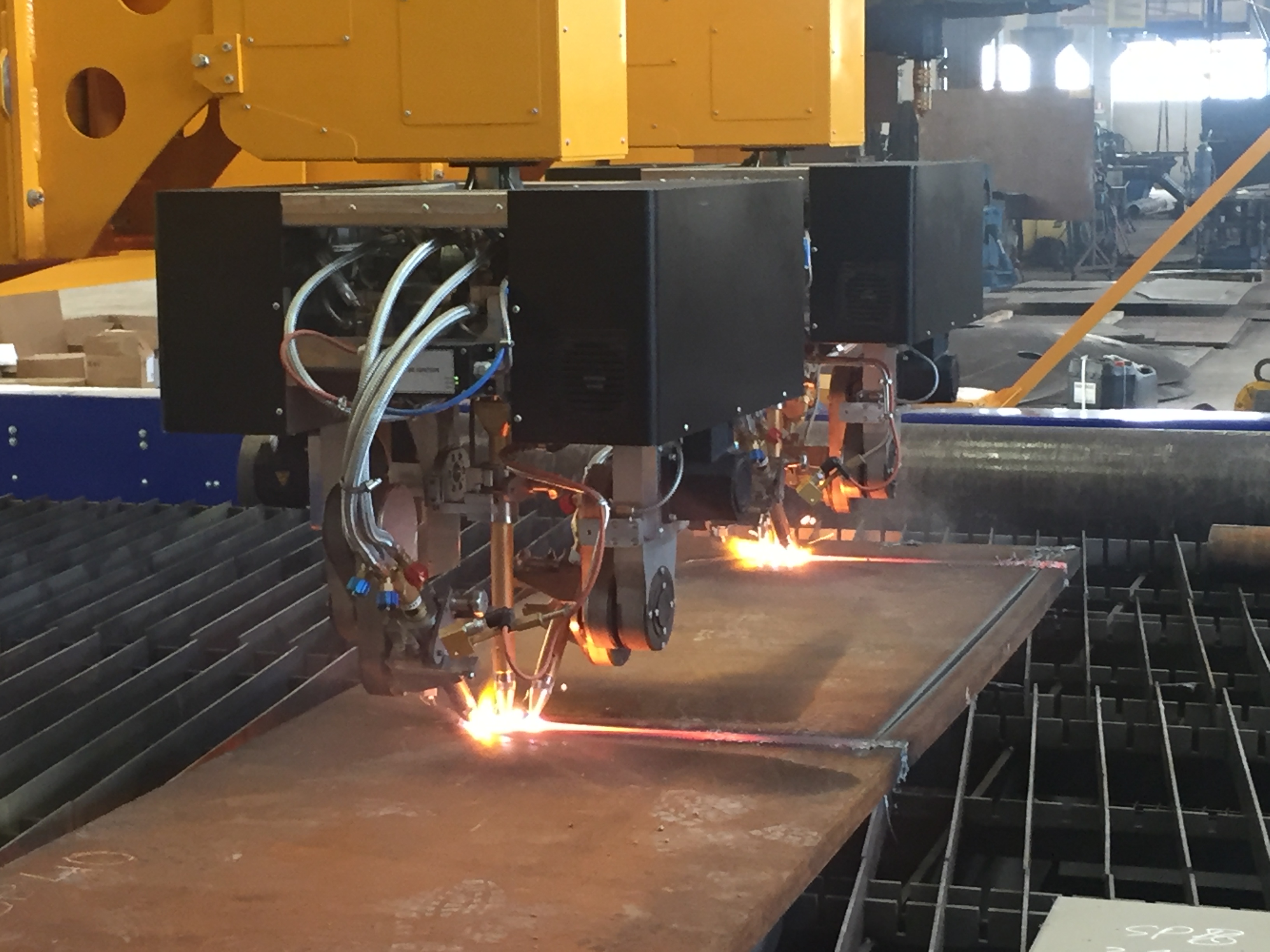

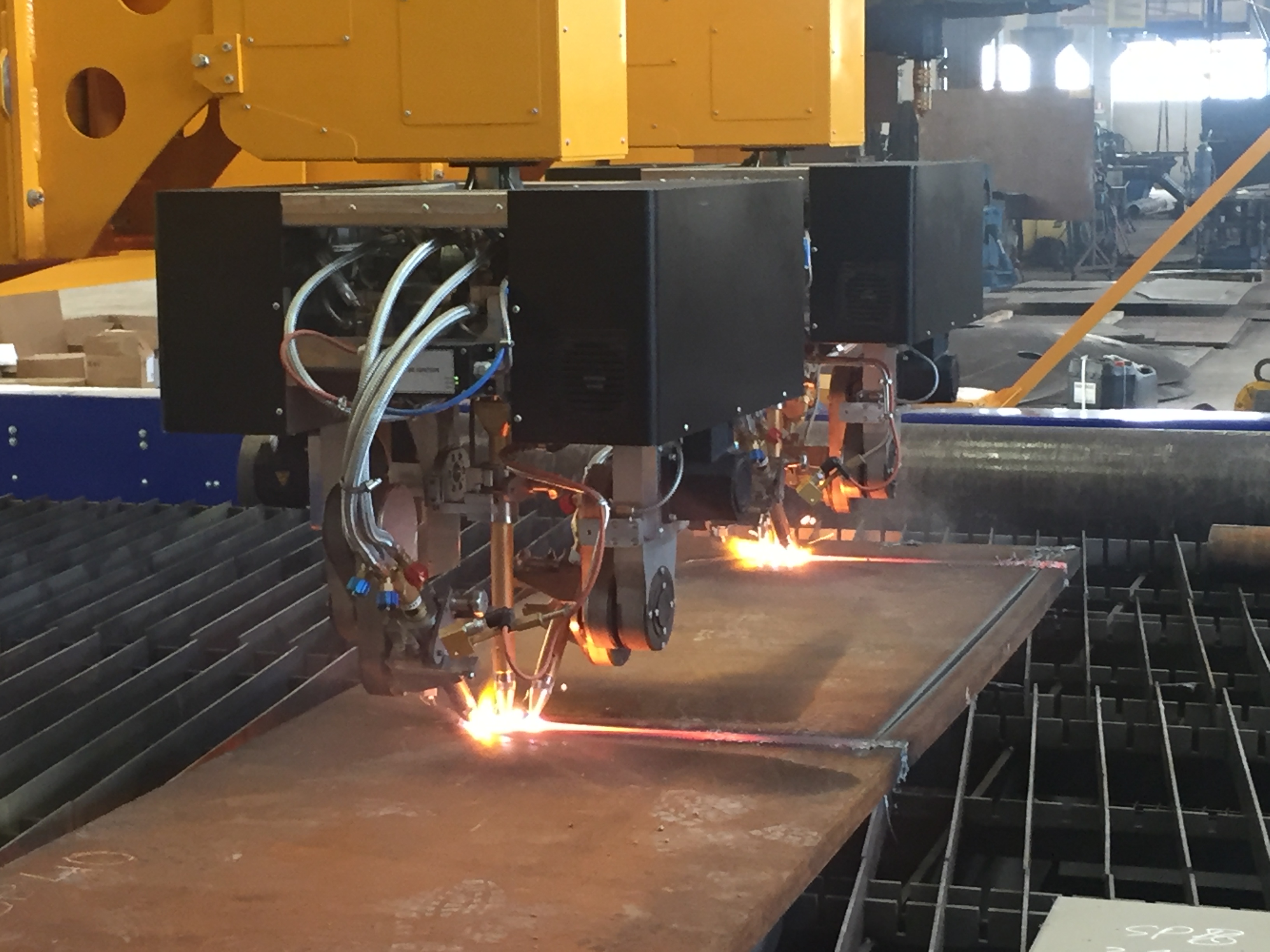

Obr. 1 Kyslíkový rotátor na kombinovanom plazmovo-kyslíkovom stroji CombiCut (Španielsko)

Obr. 1 Kyslíkový rotátor na kombinovanom plazmovo-kyslíkovom stroji CombiCut (Španielsko)Technologická úkosová hlava s označením „rotátor“ od MicroStep-u slúži na 5-osé polohovanie rezacieho nástroja, pričom k pohybom v smeroch X, Y a Z sa pridáva náklon nástroja (pohybová os A) a nekonečná rotácia nástroja okolo zvislej osi (pohybová os B), vďaka ktorým je možné vytvárať rezné kontúry so skosenými hranami, s profilmi rezu typov V, A, X, Y a K (označujú sa ako 3D profily rezu). Táto rezacia hlava je dodávaná v dvoch základných verziách, a to s náklonom horáka pre rezanie plazmou do 50° a kyslíkom do 65°, a druhá verzia s náklonom horáka do 120° – tento typ hlavy je vďaka konštrukčnému riešeniu náklonu označovaný ako 3D úkosová hlava. V prvej verzii je rozdiel v maximálnom možnom uhle rezania medzi plazmou a kyslíkom daný súčasnými limitmi technológie (plazma vs. kyslík-acetylén) a rozmerom rezacieho nástroja, pretože uhol náklonu pri rezaní v kombinácii s predpísanou reznou výškou (vzdialenosťou špičky horáka od materiálu) nesmie byť natoľko veľký, aby prichádzalo ku kolízii tela nástroja s rezaným materiálom.

Problematika efektívneho úkosového rezania hrubých materiálov spočíva v umení nájsť rovnováhu medzi ekonomickosťou a kvalitou rezu. Ekonomickosť je daná hneď niekoľkými faktormi: spotrebou energii, plynov a spotrebného materiálu (rezacích dýz), rýchlosťou rezu, počtom rezov, ktorý je potrebný na dosiahnutie želaného profilu rezu (pri rezoch X, Y, K), prípadnou nutnosťou manipulácie s materiálom medzi jednotlivými rezmi, a v neposlednom rade tiež objemom odpadového materiálu, ktorý nie je súčasťou výsledného dielca, avšak v procese rezania tiež prichádza k jeho znehodnoteniu (spotrebovaniu). Kvalita rezu je daná možnosťami samotnej technológie a pri hrubších materiáloch tiež jej schopnosťou vôbec prerezať materiál určitej hrúbky.

Rezanie úkosov do hrubých plechov V súčasných typických priemyselných aplikáciách je zaužívané rezať plazmou materiály do maximálnej hrúbky 50 mm s použitím rezacích prúdov 400 – 450 A, na čo sú potrebné najvýkonnejšie plazmové zdroje s nezanedbateľnou nadobúdacou cenou. Pre úkosové rezanie sú v plazmovom rezaní už hraničnými aj aplikácie rezania hrúbok od 35 mm. Pre hrubšie materiály je pre konštrukčnú oceľ najrozšírenejšou technológiou kyslíkové rezanie. Doterajším limitom tejto technológie pri rezaní úkosov na strojoch MicroStep (s použitím kyslíkového trojhoráku – obr. 2) bolo geometrické obmedzenie zostavy 3 kyslíkových horákov, ktoré neumožňuje rezanie niektorých typov kontúr (najmä vnútorných), celkové obmedzenie rezania úkosov do max. hrúbky materiálu 80 mm, obmedzenie uhla úkosu do 45° a tiež nemožnosť rezania premenlivých úkosov. Uvedením kyslíkového rotátora na trh boli všetky tieto limity výrazne posunuté alebo úplne odstránené, navyše, pri kyslíkovom rotátore je možné použiť technológiu dodatočného úkosovania (ABP), ktorá v značnej miere rozširuje možnosti úkosovania hrubých plechov.

Obr. 2 Rezanie K-rezov dvojicou kyslíkových trojhorákov (Taliansko)Výhody dodatočného úkosovania

Obr. 2 Rezanie K-rezov dvojicou kyslíkových trojhorákov (Taliansko)Výhody dodatočného úkosovaniaÚpravou rokmi overenej konštrukcie plazmového rotátora MicroStep (vo svete úspešne pracuje už vyše 600 jednotiek) pre potreby kyslíkového rezania, integráciou kyslíkového horáka, prevádzača plynov pre nekonečné otáčanie a vyriešením systému odmeriavania reznej výšky počas rezania sa podarilo vytvoriť technologickú hlavu, ktorá umožňuje náklon horáka až 65°, posun hranice maximálnych rezateľných hrúbok, rezanie komplexných typov kontúr (X, Y, K) bez geometrického obmedzenia, ako aj rezanie premenlivých úkosov.

Integráciou laserového skenera a implementáciou softvérových prostriedkov pre proces dodatočného úkosovania (MicroStepom patentovaná technológia ABP) je navyše možné rezať prípravu na zvary aj na extrémne hrubých dieloch (napr. 250 mm), a to dokonca s veľkou úsporou plynu aj rezného materiálu, čo samo osebe je unikátnou výhodou prezentovanej technológie. Technológia ABP spočíva v tom, že dielec je najprv vyrezaný iba kolmo, následne je vybraný z plnej tabule plechu, položený na ľubovoľné miesto na rezacom stole pre presné zameranie laserovým skenerom a následne sú na dieli dorezané úkosové hrany. Uveďme si príklad:

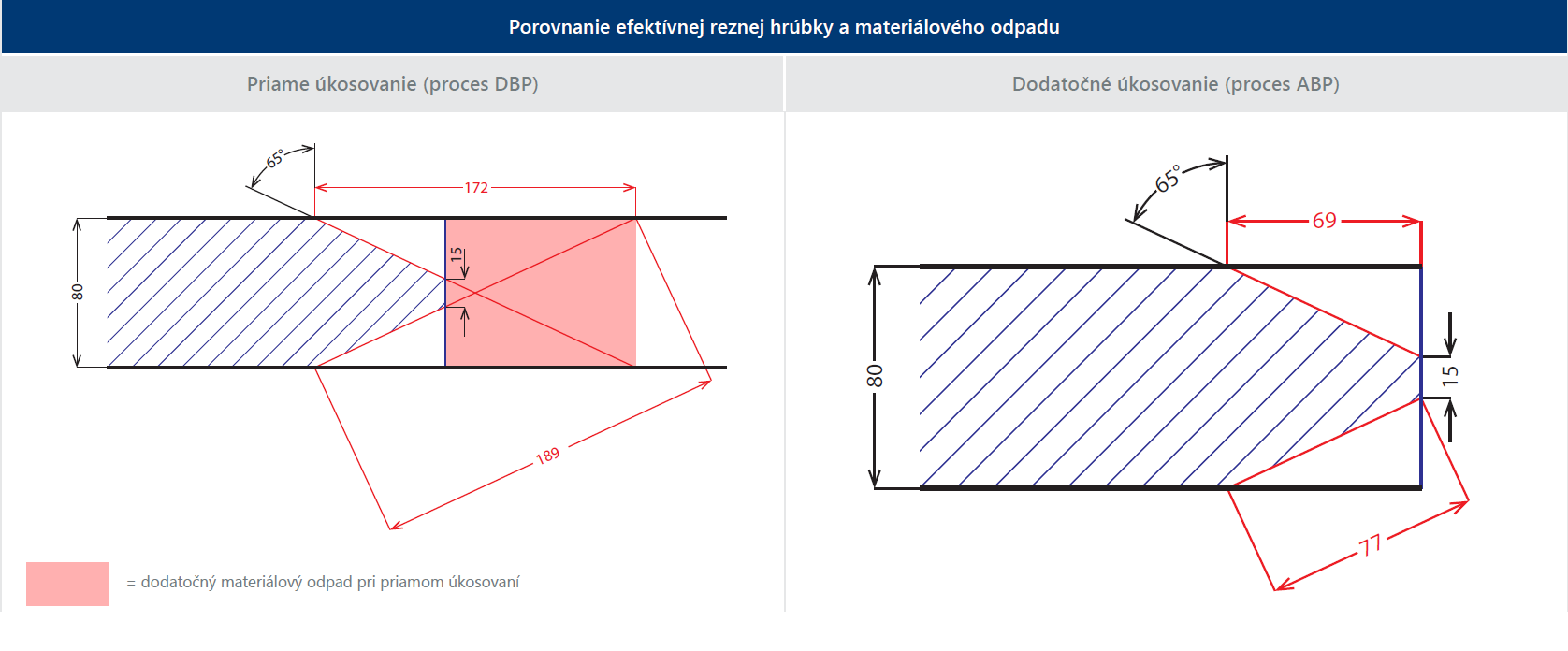

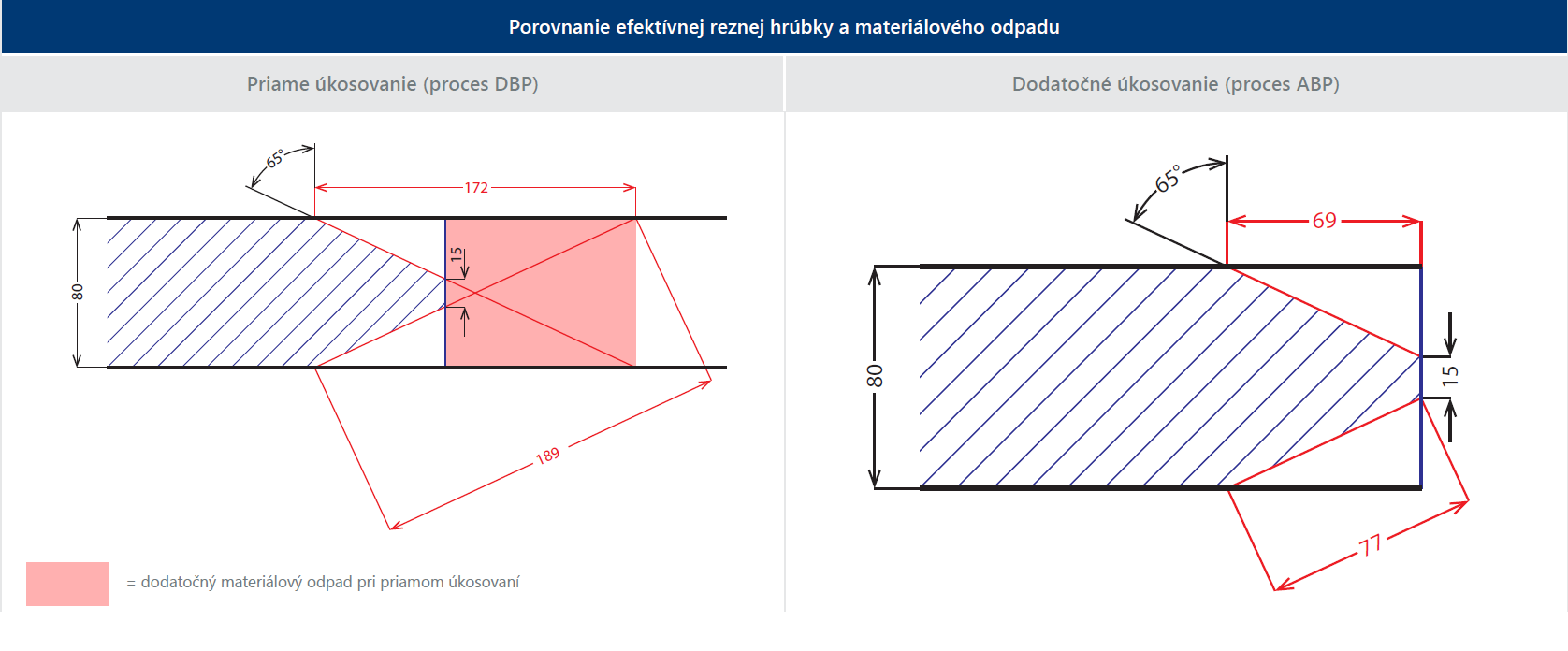

Obr. 3 Porovnanie procesu priameho a dodadočného úkosovania

Obr. 3 Porovnanie procesu priameho a dodadočného úkosovaniaNa obr. 3 je schematicky znázornená problematika rezania K rezu do hrúbky 80 mm s nosom 15 mm, s extrémnym uhlom úkosu 65°, rezaného „konvenčným“ priamym úkosovaním do plnej tabule plechu (vľavo) a procesom dodatočného úkosovania (vpravo). Z obrázku je zrejmá výhoda dodatočného úkosovania: prichádza k enormnej úspore drahého materiálu (nevzniká odpad, vyznačený ružovou na ľavom obrázku), efektívne hrúbky úkosových rezov sú oveľa kratšie ako pri priamom úkosovaní, čo znamená vyššie rezné rýchlosti aj veľkú (niekoľkonásobnú!) úsporu v spotrebe plynov. Vyššie rezné rýchlosti navyše znamenajú menšiu tepelne ovplyvneľnú zónu v materiáli (vyššiu kvalitu výsledného dielu). Samozrejme, pri ABP je navyše potrebný čas na manipuláciu s kolmo vyrezanými dielmi a skenovanie, pri hrubých materiáloch je to však vykompenzované časovou úsporou pri rezaní menších efektívnych hrúbok. Efektivitu celého procesu možno zvýšiť vhodnou konfiguráciou stroja, ktorý môže mať okrem úkosovej hlavy niekoľko kolmých horákov na paralelné rezanie dielov kolmo (obr. 4). Kolmo vyrezané diely sú následne poukladané na stôl a proces skenovania a dodatočného rezania úkosov môže prebiehať v jednej sekvencii za sebou. Nehovoriac o tom, že oproti iným spôsobom dodatočného úkosovania (napr. použitie jedného stroja na kolmé rezanie a použitie druhého stroja s robotom len na rezanie úkosov) je použitie jedného stroja na všetky operácie – kolmé aj úkosové rezanie a prípadne značenie – oveľa rentabilnejšie na prevádzku, pri oveľa nižších počiatočných nákladoch. Reálny prípad z praxe ukázal, že pri použití kombinovaného stroja MicroStep bolo možné dosiahnuť časovú úsporu vo výrobe až 85%.

Obr. 4 Kombinovaný rezací stroj so 4 kolmými kyslíkovými horákmi a kyslíkovým rotátorom (Slovensko)

Obr. 4 Kombinovaný rezací stroj so 4 kolmými kyslíkovými horákmi a kyslíkovým rotátorom (Slovensko)Treba podotknúť, že na obr.3 ide o ilustračný modelový príklad, ktorý ukazuje extrémny výklon horáku 65°. Možnosť rezať takýto uhol do plnej tabule plechu závisí od konštrukčného vyhotovenia rotátora (aby neprichádzalo ku kolízii žiadnej časti hlavy s materiálom), technologického odladenia pre konkrétnu kontúru, vyriešenia spôsobu odmeriavania výšky pri rezaní. Takéto rezanie sa dá dosiahnuť iba v určitých prípadoch, predovšetkým však pre rezanie uhlov väčších ako 45° je vďaka vyššie uvedeným výhodám oveľa vhodnejšia technológia ABP.