Moderný európsky výrobca kompresorových agregátov Euro Gas Systems (EGS) investoval do stroja MicroStep na rezanie plechov, rúr, otvorených profilov a kupol.

Asi 100 km juhovýchodne od hlavného mesta Sedmohradska Kluž, v srdci Transilvánskej kotliny, sa nachádza sídlo rumunského výrobcu tlakových nádob a kompresorových systémov Euro Gas Systems (EGS). Moderná spoločnosť, ktorej manažment má vyše 30-ročné skúsenosti s dodávkami piestových kompresorov, prevádzkuje dva výrobné závody v meste Târgu Mureș a v priľahlom priemyselnom parku s celkovou plochou vyše 8 000 m2 výrobných a 1 300 m2 kancelárskych priestorov. V troch halách firma obhospodaruje komplexný strojový park, zahŕňajúci o. i. CNC rezacie, zváracie, vŕtacie a valcovacie stroje, ohraňovací lis, vertikálne a horizontálne obrábacie centrá. Súčasťou vybavenia je farbiaca a pieskovacia komora.

Popri dodávkach tlakových nádob s certifikáciami PED a ASME sa EGS špecializuje na výrobu plynových kompresorových agregátov (obr. 1), ktoré dodáva zákazníkom v regiónoch EMEA a Ruska, ale napríklad aj v krajinách Stredného východu ako sú Kazachstan či Turkmenistan. Spoločnosť krátko po svojom vzniku uzavrela výrobné partnerstvá s renomovanými značkami ako Caterpillar či Ariel. Dôraz na vývoj produktovej triedy, inžinierskych a servisných zručností, sa stal pre EGS hnacím motorom aj pri nových akvizíciách strojného vybavenia.

S cieľom zvýšiť kvalitu a najmä zrýchliť proces výroby kompresorových agregátov sa v EGS v roku 2020 rozhodli investovať do multifunkčného CNC rezacieho centra, ktoré by firme umožnilo znížiť náklady a podstatne skrátiť dodacie lehoty svojich výrobkov. Po prieskume trhu padla voľba na MicroStep, ktorý bol ako jediný schopný ponúknuť stroj na spracovanie všetkých požadovaných typov polotovarov a preukázal tiež skúsenosti s dodávkami podobných multifunkčných strojov. MicroStep pôsobí na rumunskom trhu už od začiatku milénia, s vyše 40 dodanými strojmi a stabilným obchodným zastúpením má v krajine vybudované servisné zázemie na dodávky najvyspelejších technológii zo svojho portfólia.

Obr. 1: Dvojstupňový kompresorový agregát Ariel KBK4 od firmy Euro Gas Systems, pri výrobe ktorého je naplno využitý potenciál multifunkčného rezacieho centra.

Obr. 1: Dvojstupňový kompresorový agregát Ariel KBK4 od firmy Euro Gas Systems, pri výrobe ktorého je naplno využitý potenciál multifunkčného rezacieho centra.

Na základe technických konzultácií bolo pre EGS na mieru navrhnuté univerzálne, robustné CNC rezacie centrum (obr. 2), ktoré v sebe kombinuje technológie plazmového a kyslíkového rezania s inteligentnými funkciami skenovania a nasledujúcej adaptácie riadenia pohybu rezacích nástrojov na reálne rozmery a tvar polotovarov. K zefektívneniu prípravy výroby výrazne prispieva nasadenie 3D CAM softvéru MicroStep mCAM, ktorý si na základe importovaných 3D modelov dielcov alebo zostáv automaticky načítava zo stroja technologické parametre potrebné na tvorbu rezných plánov. Ide o veľkú výhodu najmä v prípade HEA a IPE profilov používaných v EGS. Profily môžu mať rôzne hrúbky stien stojín a pásnic, čomu treba prispôsobiť reznú rýchlosť – vďaka komunikácii so strojom dokáže mCAM automaticky generovať rezný plán na konkrétny polotovar vrátane zmien rýchlostí pri prechodoch medzi rôznymi hrúbkami materiálov.

Univerzálny stroj pre EGSDodaný stroj MicroStep DRM s typovým označením 12001.60GbsPpk+P pozostáva z troch oddelených zón: zóny na rezanie plechov a kupol, zóny na rezanie rúr/uzavretých profilov a zóny na rezanie otvorených profilov (obr. 2). Všetky sú obsluhované portálom s tromi technologickými suportami, pričom každý suport môže pracovať v každej zóne. Portál je osadený 5-osovou úkosovou hlavou na rezanie plazmou s náklonom do 120°, 5-osovou úkosovou hlavou na rezanie kyslíkom s náklonom do 65° a suportom so skenerom na presné 3D zameriavanie tvaru a polohy polotovarov. Príkladom prínosu takého stroja pre kovovýrobu je typický výrobok EGS, pri ktorom sú naplno využité funkčné možnosti stroja – dvojstupňový kompresorový agregát Ariel KBK4 (obr.1). Výroba oceľovej konštrukcie agregátu vyžaduje rezanie a presnú zvarovú prípravu na plechoch, rúrach, kupoliach aj rôznych typoch otvorených profilov.

Obr. 2: Portál stroja v EGS s tromi technologickými suportami a tromi pracovnými zónami – rezanie otvorených profilov (vľavo), rezanie plechov a kupol (vpravo vpredu) a rezanie rúr (vpravo vzadu).Rezanie plechov a kupol

Obr. 2: Portál stroja v EGS s tromi technologickými suportami a tromi pracovnými zónami – rezanie otvorených profilov (vľavo), rezanie plechov a kupol (vpravo vpredu) a rezanie rúr (vpravo vzadu).Rezanie plechov a kupolSekciový odsávaný stôl s pracovnou plochou 6 x 2,5 m umožňuje rezanie materiálu plazmou v rozmedzí hrúbok 2 – 80 mm a rezanie kyslíkom v rozmedzí 10 – 150 mm, pričom Z zdvih suportu s kyslíkovým rotátorom by umožňoval rezanie až do hrúbky 300 mm. Okrem toho možno na rezací stôl umiestniť kupolu až do rozmeru Ø 2 000 mm a výšky 600 mm, ktorú možno rezať plazmou aj kyslíkom (obr. 4). Vďaka 5-osovej 3D úkosovej hlave, ktorá je na tomto stroji osadená horákom plazmového zdroja HPR400xD (400A) od firmy Hypertherm, je možné rezať kontúry do oblasti celého povrchu kupoly a taktiež zrezávať hranu kupoly po obvode na prípravu zvarovej plochy. Kupoly sú potom navárané na rúry pri výrobe tlakových expanzných nádob, napríklad vzdušníkov kompresorov.

Obr. 3: Úkosové rezanie plechu kyslíkom – príprava zvarovej plochy typu „Y“.

Obr. 3: Úkosové rezanie plechu kyslíkom – príprava zvarovej plochy typu „Y“.Keďže reálne kupoly majú spravidla odchýlky od ideálneho tvaru 3D modelov, ktoré sú podkladmi na tvorbu rezných plánov, pre proces presného strojného opracovania kupol je kľúčová identifikácia skutočného tvaru a rozmerov kupoly, ktorú sa stroj chystá rezať. Na tento účel vyvinul MicroStep unikátny proces 3D mapovania povrchu kupol pomocou laserového skenovania – technológiu mScan. Na základe dát zo skenovania stroj automaticky upraví rezný program tak, aby rezné dráhy zodpovedali skutočnému tvaru kupoly.

Skener je umiestnený v otočno-výklopnom držiaku na samostatnom suporte, ktorý má zdvih Z osi až 1,5 m. Okrem skenovania kupol zabezpečuje tiež skenovanie rúr a otvorených profilov v iných zónach stroja.

Obr. 4: Úkosové rezanie menšej kupoly plazmou (vľavo) a kyslíkovým plameňom (vpravo). Stroj dokáže rezať kupoly do priemeru Ø 2 000 mm a výšky 600 mm.Rezanie rúr

Obr. 4: Úkosové rezanie menšej kupoly plazmou (vľavo) a kyslíkovým plameňom (vpravo). Stroj dokáže rezať kupoly do priemeru Ø 2 000 mm a výšky 600 mm.Rezanie rúrZa rezacím stolom sa nachádza zóna na rezanie rúr a uzavretých profilov, ktorá je tvorená polohovadlom rúr so štvorčelusťovým skľučovadlom a sústavou nožnicových podperných vozíkov. Zostava, ktorá je pre veľký maximálny priemer rúr vnorená 1,25 m pod úroveň podlahy, umožňuje úkosové rezanie rúr v relatívne veľkom rozsahu priemerov 100 – 2 000 mm. Rúry nad Ø 900 mm si v EGS vyrábajú sami zakružovaním plechov – takto vytvorené polotovary majú odchýlky kruhovosti, ktoré by pri rotačnom polohovaní rúry mohli vyústiť do nepresnej polohy rezaných otvorov. Stroj však pomocou skenovania rúr laserovým skenerom a nasledujúcej kompenzácie odchýlok dokáže zabezpečiť presný výsledok rezania. Okrem plazmy stroj umožňuje tiež úkosové rezanie rúr kyslíkovým rotátorom.

Obr. 5: Rezanie rúr plazmou. Veľké polohovadlo umožňuje rezanie rúr do priemerov Ø 2 000 mm, dĺžky 6 m a hmotnosti 7 t.Rezanie otvorených profilov

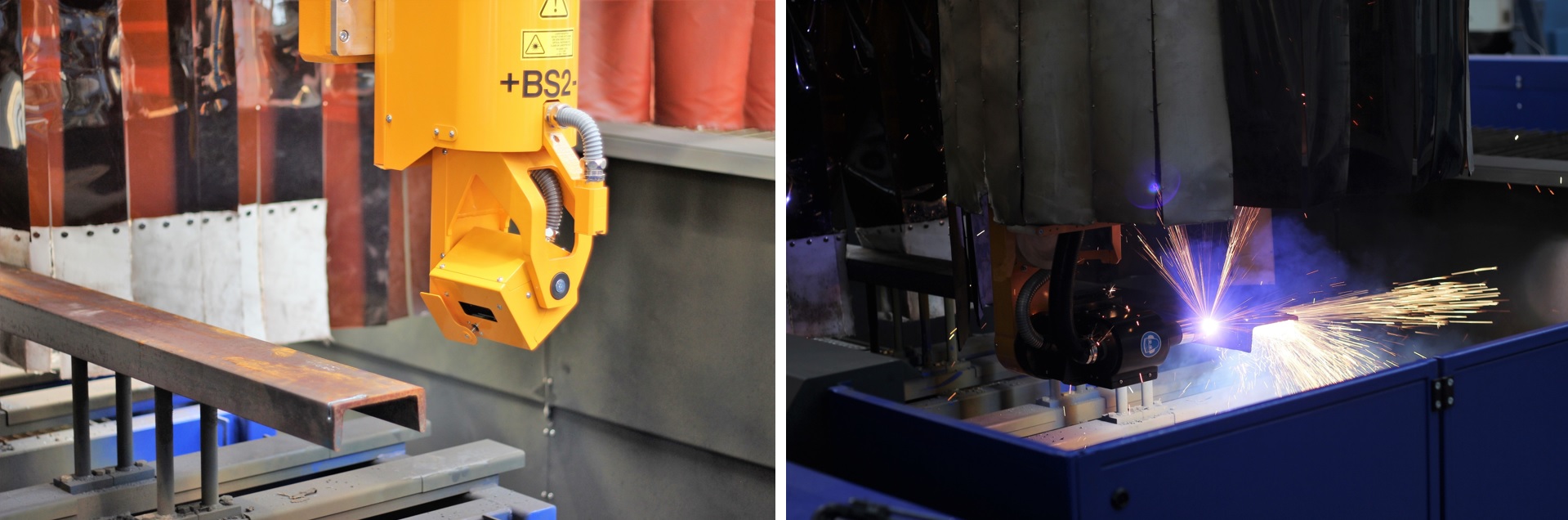

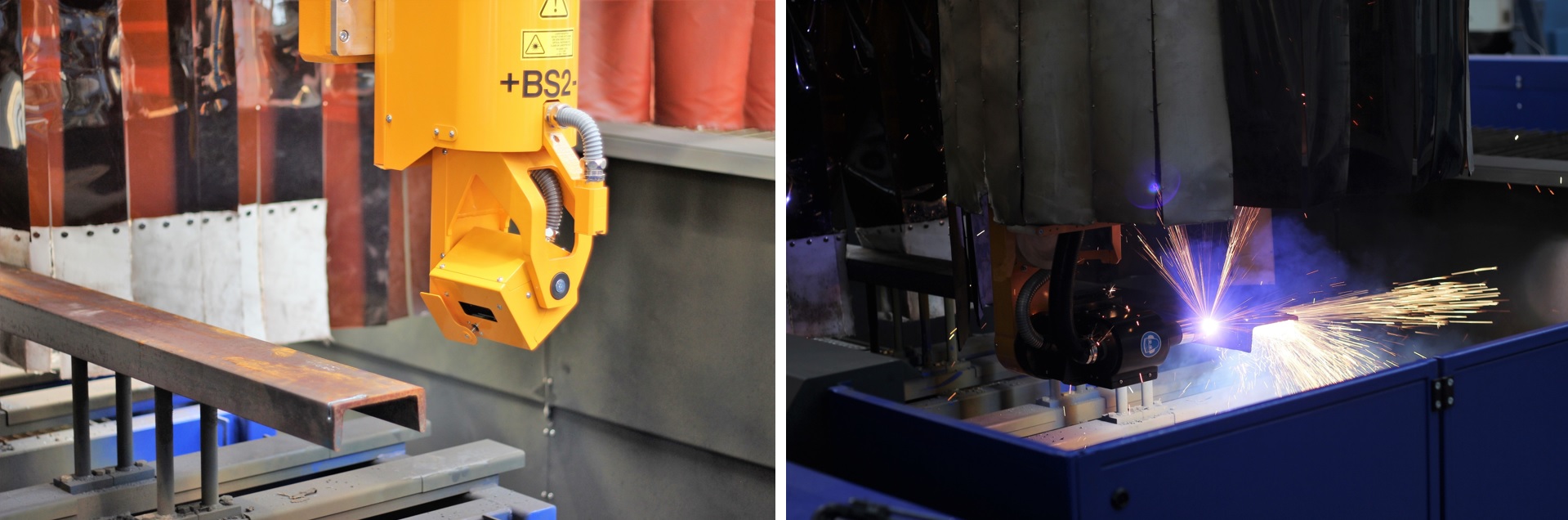

Obr. 5: Rezanie rúr plazmou. Veľké polohovadlo umožňuje rezanie rúr do priemerov Ø 2 000 mm, dĺžky 6 m a hmotnosti 7 t.Rezanie otvorených profilovVedľa rezacieho stola sa nachádza šachta na rezanie profilov do dĺžky 12 m a šírky stojiny 1 000 mm. Profily sa ukladajú na konzolové podpery s hrotmi, pod ktorými sa nachádza odsávaná dráha. Stroj dokáže spracovať širokú škálu profilov typov U, L, IPE a HEA. Rezanie prebieha pohybom portálu s rezacou hlavou pozdĺž staticky uloženého profilu, pričom 5-osová rotačná hlava s náklonom horáka do 120° umožňuje obsiahnuť profil z troch strán a zabezpečiť tak nielen rezanie otvorov, ale aj delenie profilov, resp. rezanie kontúr v priereze profilu s prípravou na zváranie. Keďže otvorené profily môžu vykazovať aj odchýlky od normovaných rozmerov, a od istých dĺžok sú náchylné na skrúcanie okolo pozdĺžnej osi, na dosiahnutie požadovanej presnosti sú profily pred rezaním skenované v oblasti budúcich rezov (obr. 6).

Obr. 6: Skenovanie a rezanie U profilu.

Obr. 6: Skenovanie a rezanie U profilu.Na uľahčenie zvarovej prípravy H profilov, ktoré slúžia v EGS napríklad na výrobu platforiem pre kompresorové agregáty, vyvinul MicroStep zákaznícke makrá do 3D CAM softvéru mCAM. Vďaka inteligentnej príprave rezných plánov, skenovaniu a komplexnému riadeniu pohybu rezacej hlavy je možné dosahovať vysokú presnosť s minimálnou potrebou ďalšieho opracovania (obr. 7).

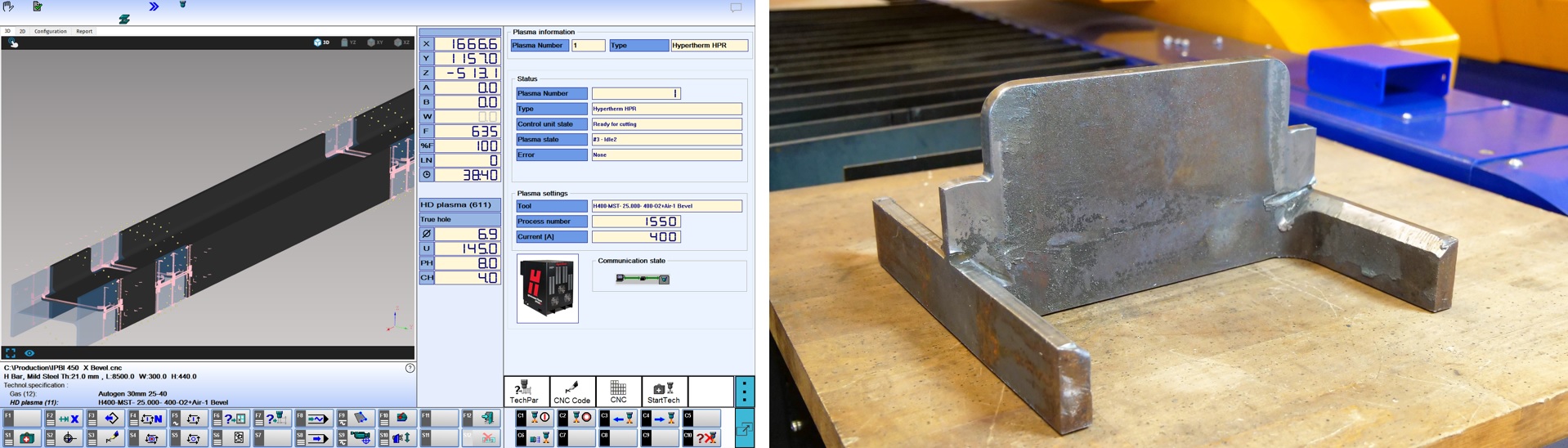

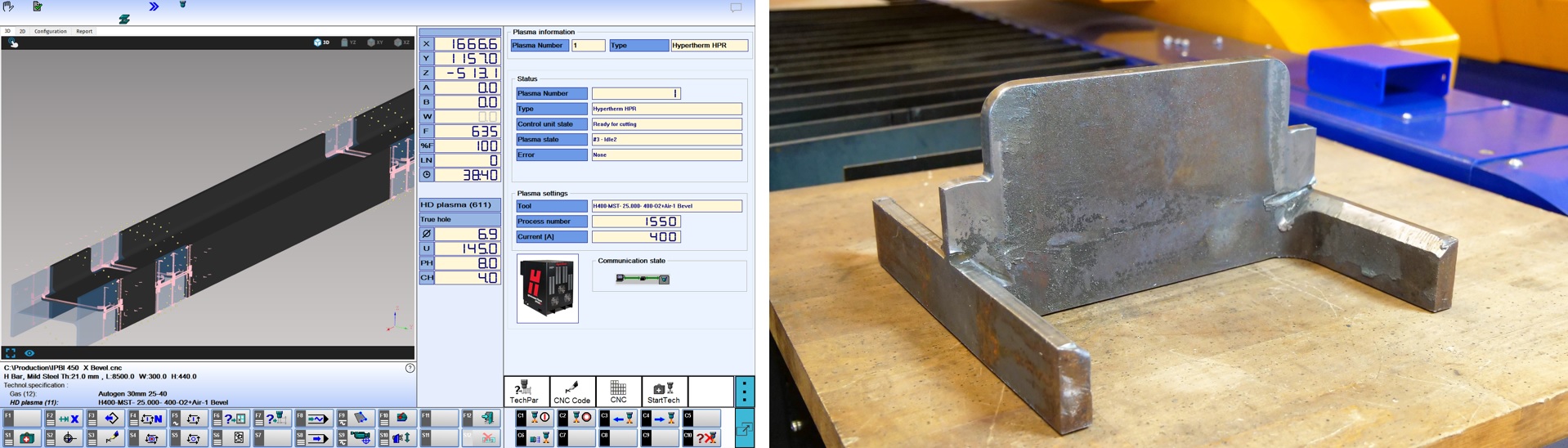

Obr. 7: Obrazovka riadiaceho systému MicroStep iMSNC s načítaným programom na zrezávanie stojiny H profilu (výstup z 3D CAM softvéru mCAM) a hotový vyrezaný diel.

Obr. 7: Obrazovka riadiaceho systému MicroStep iMSNC s načítaným programom na zrezávanie stojiny H profilu (výstup z 3D CAM softvéru mCAM) a hotový vyrezaný diel.„Stroj umožňuje nášmu tímu skrátiť výrobný čas a zvýšiť presnosť vo všetkých fázach výrobného procesu,“ hovorí Roger Wachter, generálny riaditeľ EGS. „Pri rezaní otvorov na príruby tlakových nádob sa nám podarilo redukovať čas na prípravu rezania, na samotné rezanie a aj nesledujúcu prípravu na zvary minimálne o 70 percent. Podobné výsledky dosahujeme aj pri rezaní H profilov na výrobu podstáv kompresorov. Navyše, softvérové rozhranie medzi naším oddelením 3D dizajnu a rezacím centrom výrazne pomáha eliminovať potenciálne chyby tým, že odstraňuje potrebu ľudskej interakcie medzi procesmi,“ dodáva Wachter.

V opísanom systéme boli aplikované výsledky výskumu a vývoja podporeného Ministerstvom školstva, vedy, výskumu a športu SR v rámci poskytnutých stimulov zo štátneho rozpočtu v zmysle zákona 185/2009 Z. z. o stimuloch pre výskum a vývoj.

Obr. 5: Rezanie rúr plazmou. Veľké polohovadlo umožňuje rezanie rúr do priemerov Ø 2 000 mm, dĺžky 6 m a hmotnosti 7 t.

Obr. 5: Rezanie rúr plazmou. Veľké polohovadlo umožňuje rezanie rúr do priemerov Ø 2 000 mm, dĺžky 6 m a hmotnosti 7 t.